陈金刚

来源:电机实用技术探析

(版权归原作者或机构所有)

轴承运转过程中润滑不足或润滑脂过多;润滑脂中夹有杂物;转动部分与静止部分相擦;轴承走内圈或外圈(轴承与端盖配合过松或过紧);电机轴承受轴向力或偏斜角过大,引起轴承工作游隙的减小等问题,都会造成轴承温度增高,噪音,振动加大。

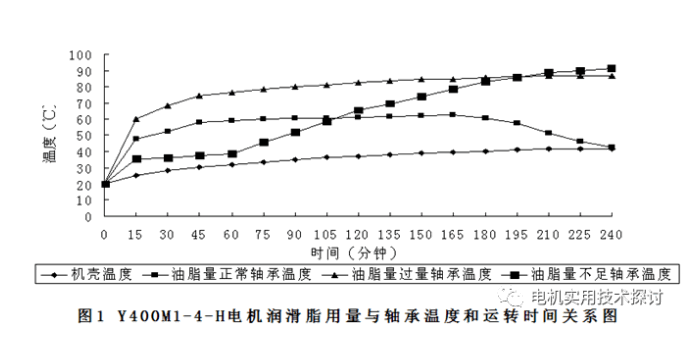

滚动轴承润滑脂填充量可参考下列原则:1)一般轴承内不应装满润滑脂,以装轴承内腔全部空间的1/2-3/4为宜。2)卧式电机的轴承,填充内腔空间的2/3-3/4。立式电机的轴承填充腔内空间的1/2(上侧),3/4(下侧)。3)在容易污染的环境中,对于低速或中速的轴承,要把轴承和轴承盒里全部空间填满。4)高速轴承在装脂前应先将轴承放在优质润滑油中,一般是在所装润滑脂的基础油中浸泡一下,以免在启动时因摩擦面润滑脂不足而引起轴承干磨。5)电机加油时,为了加油方便和避免加油过多,有时只对轴承的外侧进行加油,这时会因电机运转时没有达到足够的时间,润滑脂没有分布到轴承的内部,滚动体表面形不成完整的油膜,导致电机轴承异响,所以加油时,好用定量注脂机,按轴承所需要的加油量,进行定量均匀加油。电机轴承润滑脂填充量与轴承温度和运转时间之间的关系见图1。根据电机起动后测量轴承的温度变化,可以基本判断轴承内部的运转情况及油脂填充量是否合适。运转正常的电机轴承所加润滑脂的量,是电机轴承经过一段时间的磨合,温度升高后再下降,而且平稳在一个较低的温度范围;如果开始运转轴承温升就较高,并持续在一个较高的温度范围时,要停下检查,通常是油脂过量引起;若开始温度基本没有升高,维持在较低的温度,运转一段时间后,温度升高,且居高不下,则可视为加脂量不足。一般滚动轴承的加脂量不超过轴承空间的80%,相关试验证明,加脂量为轴承空间的50%-70%合适。通过图1可以看出,润滑脂的添加量过多或过少都可能造成轴承温度高。

润滑脂中夹有杂质容易使轴承产生杂音,温度升高。如果在轴承保持架内存在微小的刚性物质,会在电机运行过程中引起轴承的滚道损坏,对滚动轴承的疲劳寿命和摩擦、磨损、温度、振动等造成重要影响,使电机振动噪音加大,轴承温度升高,导致电机轴承过早磨损或烧毁,使轴承不能持续的正常工作。分析轴承损坏的原因表明,40%左右的轴承损坏都与润滑不良有关。特别是电机在保存过程中,因为绝缘漆挥发出来的酸性物质在一定的温度、湿度下形成腐蚀性的物质,把轴承沟道腐蚀,轴承易产生漆锈,造成轴承运转困难,润滑脂失效,噪音振动加大,轴承会很快损坏。因此,轴承的良好润滑是减小轴承摩擦和磨损的有效措施。

电机轴承的转动部分与静止部分相擦易造成轴承温度高,引起电机轴承发热。电机轴承与轴承盖相互摩擦,主要原因是电机在轴承盖的加工过程中没有按要求加工或者在装配时发生偏心,导致电机轴承转动时,局部摩擦。如果是轻微摩擦,轴承会发热,拆开电机检查会发现黑色的摩擦痕迹。如果是由于电机轴承盖内圆发生偏心,或者是装配时小盖紧偏,会引起电机摩擦严重。此时如果电机的转速较高,在轴承相摩擦的地方会很快发热变红,导致电机摩擦部分发生形变,直到停止运转,如果没有及时的切断电源,就会导致电机的烧毁。

轴承走内圈或外圈(轴承与端盖配合过松或过紧),电机轴承装配不当是造成轴承走内圈或外圈的直接原因。常见的电机轴承装配不当,是在轴承冷装过程中没有均匀敲击内圈,引起的轴承内径磨损,导致了电机的轴承内圈与轴承间的配合失去了原有的过盈量或者是缩小过盈量,出现了跑内圈的现象;在电机的端盖装配过程中,没有对其进行均匀敲击,引起的端盖轴承室与轴承的外圈配合过松,会出现轴承的跑外圈现象。不论是轴承的跑内圈还是跑外圈,都可能引起电机在运行过程中的轴承温度的急剧上升,加速轴承磨损,尤其是轴承的跑内圈故障,很容易造成轴承磨损严重。但为保证轴承的工作游隙,轴承室与轴承外径的配合较松时,轴承允许有间断性的外跑现象,一般情况下不会造成轴承的温度上升。

电机轴承受轴向力或轴承运转时的偏斜角过大,会引起轴承游隙的减小,造成轴承运转时的温度增高。电机与轴承配套的零部件的轴向尺寸累积误差和形位公差超标,会使轴承的滚动体受到不应有的额外力,造成轴承的轴向游隙减小,磨损加剧,直接表现为轴承的振动噪音加大,长时间运行就会引起轴轴承过热,造成轴承过早损坏。