作者:曹振华,陈明,何彪,董学江,刘哲,王进强

(涞水金隅冀东环保科技有限公司)

摘 要:某公司水泥制成采用立磨(JLMS24.3)预粉磨+闭路球磨(Φ4.8 m×9.5 m)的联合粉磨系统,该系统经调试运转以来水泥产量稳定在240~250 t/h,其预粉磨设备主要由立磨加外置组合式选粉机组成,该立磨结构形式与CKP立磨相似,在实际使用过程中多次出现磨辊总成前端密封、定位端盖顶开情况,直接影响立磨的正常运行,现针对磨辊总成结构和现场使用情况,分析端盖顶开原因,制定改进措施,与同行交流学习。

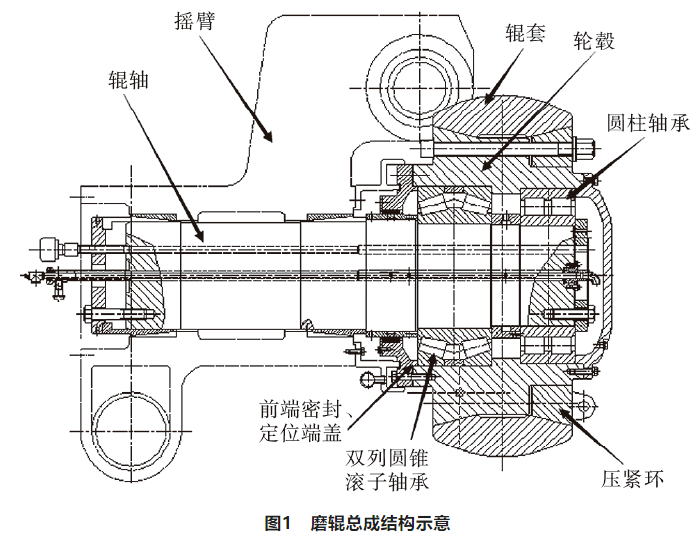

1 磨辊总成结构组成

该立磨磨辊总成内部主要有两组轴承支撑(圆柱滚子轴承、双列圆锥滚子轴承),圆柱轴承仅承受径向载荷,圆锥滚子轴承可以承受径向载荷和轴向载荷,这两个轴承通过间隔套、端盖定位并相互支撑,总成游隙由端盖和圆锥轴承间隔套调整;圆锥轴承定位直接通过前端密封、定位端盖来固定(见图1)。

图1 磨辊总成结构示意

2 磨辊总成轴承前端密封、定位端盖顶开原因分析

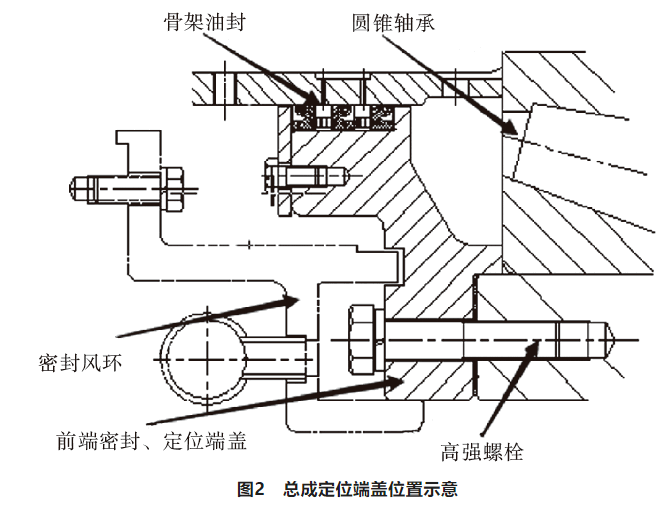

(1)总成在液压缸加载压力作用下受的负载在其轴向分解力主要朝向磨机中心的反方向,圆锥轴承和圆柱轴承作为两个支点虽将磨辊固定在辊轴上,由于轴承游隙的存在,在实际运行中会存在一定的轴向载荷冲击,磨辊相对于辊轴有一定的微小的移动,当立磨运行时料层的变化会使磨辊在磨盘上动态上下浮动变化位置,虽有蓄能器的缓冲压力,但加载油缸内部有杆腔的压力也在波动,这个时候会对轴承有周期性的轴向冲击载荷,尤其是进入异物或料层不稳时,振动加剧,定位端盖受到的冲击载荷更为明显,同时此结构圆锥轴承密封、定位端盖被密封风环包围,螺栓切断或损坏,很难及时被发现(见图2)。

图2 总成定位端盖位置示意

(2)圆锥滚子轴承前端端盖起到两个作用,一是调整游隙、固定轴承,二是密封磨辊轮毂内的润滑油。因该端盖直接参与磨辊总成游隙调整后的定位、固定,其固定选用12条M30×140(12.9级)高强螺栓紧固。

(3)安装螺栓过程中使用锤击扳手紧固未按规定使用扭矩扳手紧固,部分螺栓附加上额外紧固载荷,组装总成后回装磨辊前已使整体螺栓受力不一致。

(4)在运行状态下通过对螺栓受力分析,磨辊在运转过程中其上下螺栓受力不一致。磨辊下部位置在加载压力和物料料层波动双重作用受力较大,上部位置受力相对较小;因磨辊是旋转设备,定位端盖位置随磨辊旋转而转动,造成其本身受力位置不固定,螺栓在长期的交变载荷作用下受力不均,造成定位螺栓易被切断。

综上分析磨辊总成这样的结构设计存在一定的局限性,定位端盖直接受到总成的轴向冲击,在实际使用过程中未充分考虑到定位螺栓所受到交变载荷的问题,造成螺栓切断、端盖顶开情况发生。

3 结构改进措施

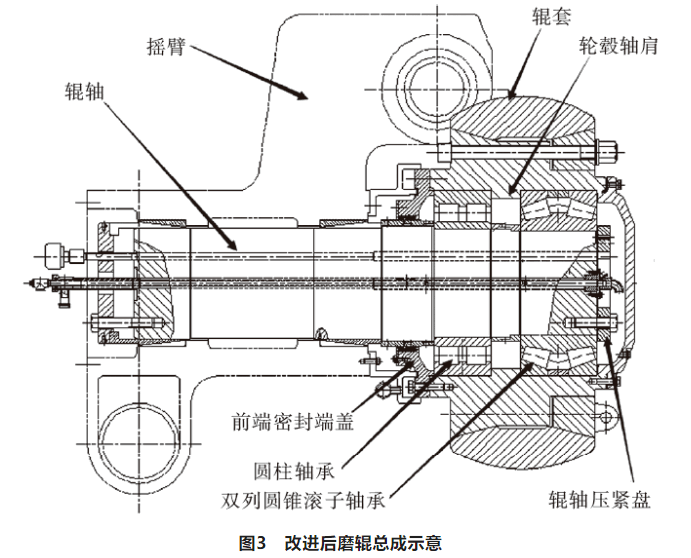

结合目前磨辊使用情况并从实际经济价值上考虑,查阅相关技术资料后采用在不动目前辊轴和轮毂尺寸的前提下进行结构改进。具体方法为:将圆柱轴承与圆锥轴承调换相对位置,使圆锥轴承受到的轴向冲击通过间隔套、轴承外圈作用到轮毂轴肩上,而不作用在前端端盖上,让前端端盖只起密封作用,不参与轴承的定位、固定。轴承游隙调整后轴向冲击的作用力作用在轮毂轴肩上、反作用力作用在辊轴的压盖上,将辊轴压盖螺栓由原来的3条M48×160(12.9级)改为4条M48×160(12.9级)压紧(见图3)。

图3 改进后磨辊总成示意

4 改进后磨辊总成装配和使用注意事项

(1)结构改进后磨辊的装配对总成使用的影响:磨辊在运行过程中,总成轮毂内温度在(90±10) ℃范围内波动,轮毂、轴承外圈在加载压力作用下随辊套旋转,而轴承内圈固定在磨辊轴上不动,轮毂、轴承外圈温度会比辊轴、轴承内圈温度高,外圈膨胀量要比内圈大,因此圆锥轴承在安装调整游隙时调整量要比工作游隙要小,其安装间隙控制在1道或0道范围内,以此保证运行的工作游隙,如果调整游隙过大,轴向的推力会使圆锥轴承受力不均匀,运行过程中易与轴承保持架产生摩擦和冲击,造成保持架失效,继而轴承损坏。合理调整圆锥轴承轴向游隙?配磨圆锥轴承间隔套,是总成组装工艺的关键,与此同时总成在实际游隙调整时还需要考虑到装配工艺、机加工水平、轴承制作、轮毂加工、辊轴加工制造误差的存在,在装配过程中需预组装轴承,消除以上误差对装配带来的影响,具体方法为:轴承开箱后预组装圆锥轴承:①在检修试验平台上,水平放置组对轴承外圈、内圈组件(间隔套未放入轴承内),均匀盘动轴承,保持轴承滚动体保持平衡,测量两个轴承外圈相对位置间距,均匀取3~6个测量点,取平均值Q1;②使用外径千分尺测量轴承间隔套宽度,均匀取3~6个点,取平均值Q2;③Q1-Q2>0,轴承间隔套宽度加厚,Q1-Q2<0,配磨轴承间隔套宽度减小,力求Q2值接近Q1值;④复核双列圆锥滚子轴承整体宽度,均匀测量,取平均值Q4;⑤复核磨辊轮毂外沿至轮毂轴肩深度值,均匀测量,取平均值Q5;⑥复核磨辊总成外端盖止口深度值,均匀测量,取平均值Q6;⑦Q4-Q5-Q6>0,加长外端盖止口深度,Q4-Q5-Q6<0,加工缩短外端盖止口深度,保持Q4-Q5-Q6数值为0,从而从整体上消除轮毂加工、轴承制作、装配工艺等产生的误差,使装配游隙更加接近计算游隙,调整出合理的游隙量。

(2)改进后螺栓紧固对总成使用的影响:磨辊密封端盖螺栓M30×140(12.9级)、辊轴定位螺栓M48×160(12.9级)的紧固,严禁使用锤击扳手一次完成紧固螺栓,锤击紧固螺栓会造成螺栓受力不均,部分螺栓的受力过大;磨辊在投入运行前附加上了紧固载荷,安装紧固螺栓时使用扭矩扳手按照规定扭矩值来进行紧固,预紧力先按照规定扭矩值的50%~60%整体紧固后,再按照100%规定力矩均匀紧固,使螺栓均匀受力。

(3)改进后运行过程中关注立磨挡料圈对总成使用的影响:合理的立磨挡料圈高度对磨机做功、振动等影响较大。在加载压力和喂料量一定的情况下,料层的厚薄,可通过调整挡料圈高度来稳定料层,以此来减少磨机振动,降低对磨辊轴承的损坏。

(4)改进后运行过程中关注磨辊辊套、磨盘的磨损对总成使用的影响:物料的粉碎在加载压力的作用下通过转动的磨盘和磨辊之间的间隙来完成。磨盘旋转物料受离心力和摩擦力作用下,大块物料或异物集中在磨盘外沿、挡料圈内侧,所以在生产过程中,辊套和磨盘外侧磨损较多且不均匀,磨损增多后会造成磨辊与磨盘间隙变大、研磨区出现偏移,造成磨辊轴向受力发生变化,磨机振动会整体加剧。在使用过程中利用停磨机会及时测量磨辊、磨盘的磨损量,定期对磨盘、辊套进行堆焊(每年年初堆焊一次、7月底8月初雨季发运量较少时堆焊一次),降低立磨振动,提高磨机运行效率。

5 结束语

磨辊总成作为立磨核心部件,通过对其结构的优化,可提高立磨运行的稳定性;合理的装配程序、科学的工艺操作规程,可以保证立磨连续运行的可靠性。

来源:《水泥》

(版权归原作者或机构所有)