干气密封目前不仅在离心压缩机得到广泛的应用,在离心泵上的使用也逐渐增多。对于不同的工况条件,泵用干气密封可采用不同的结构形式。实际应用中,主要有两种结构:

1、泵用机械+干气组合式密封(CM1B/1G型)

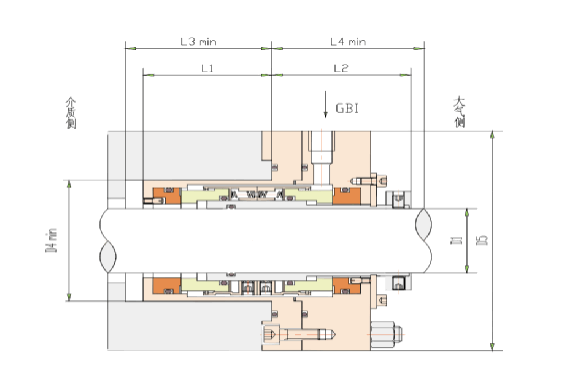

该密封为介质侧机械密封和大气侧干气密封前后串联布置的结构。第一级的机械密封为主密封,第二级干气密封是作为安全密封来使用的。第一级机械密封基本上承受全部的压差,该密封工作在泵输送的工艺介质中。第二级干气密封通常情况在很低的压差下工作。由于其摩擦副始终保持在非接触状态下运行,没有任何磨损,在一级机械密封损坏前能够一直处于理想的运转状态,故干气密封是做为安全密封适合的型式。

根据介质的性质及不同的环保要求,该结构还可分成以下两种形式:

第二级干气密封的工作气体可以来自主密封的气态泄漏(PLAN71),对于一些介质(例如部分液态烃类),压力的释放会使其由液相转换为气相。当主密封失效时,会导致密封腔体中的压力升高,使干气密封自动闭合,并以液体润滑形式工作。密封腔压力升高,可由从密封腔体引出的一个压力开关探测到,当主密封失效压力升高至设定值时会引起开关报警,操作人员及时切换至备用泵。这样逸出到环境中的介质是非常有限的。这种方法的一个优点在于它不需要一个缓冲气体供应系统及火炬条件,是一种非常经济的解决方案,但它依赖于介质的物理特性。

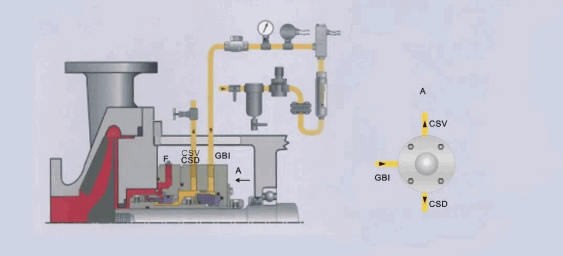

当环保要求很高,介质气体易燃、易爆、危险性大而要求外漏极少时,第二级的干气密封就需外部气源提供缓冲气(PLAN72)。使用缓冲气的目的是将泄漏气体输送去火炬,同时引入带压的缓冲气还可相对降低第一级机械密封所承受的压差,抑制一级密封的泄漏,润滑安全密封。干气密封在一定的压力下可以更理想的运行,同时缓冲气还可对少量漏出的介质气起到稀释作用。

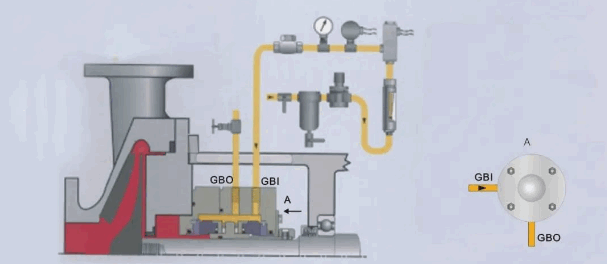

PLAN72系统见上图,在一般情况下,用氮气作为缓冲气。氮气经过滤、调压流量计、压力开关及单向阀后输入至干气密封的密封腔内,少量氮气会从干气密封的端面漏出(通常<20Nl/h)。在缓冲气和机械密封之间设置有排放通道,根据介质物理特性的不同,分为向下(PLAN75)和向上(PLAN76)两种排放方式。

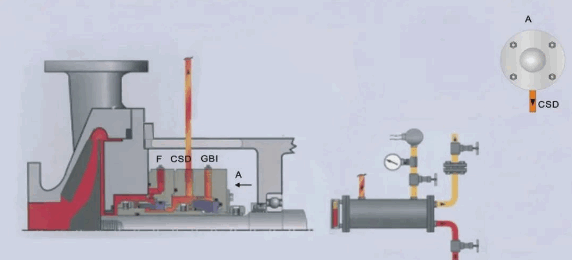

如果由机械密封端面泄漏的介质为不易挥发的流体,系统采用向下排放的方式(PLAN75,见下图)。在泵体下方设置一集液罐收集泄漏物,对气、液分别进行分离排放,同时通过压力表及压力开关对密封运行状态进行监控。

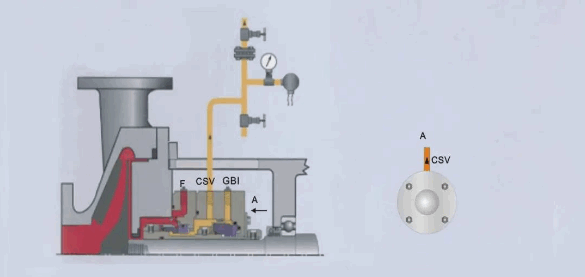

如果由机械密封端面泄漏的介质以不会凝结的气相存在,系统则采用向上排放的方式(PLAN76,见下图)。将排放的气体引至火炬或高点放空,同时通过压力表及压力开关对密封运行状态进行监控。

在泵腔尺寸允许的情况下,可在第一级机械密封与第二级干气密封之间加衬套或梳齿密封节流。一方面,该衬套减少了缓冲气的消耗,主密封失效时可降低介质进入安全密封的压力,另一方面,泄漏的危险气体将被缓冲气完全带入一个封闭、安全的系统如火炬。

机械+干气组合式密封结构与普通串联机械密封相比,有以下显著优点:

(1)延长了主密封的寿命

一级机械密封出现允许范围内的微量泄漏是很正常的,微量泄漏会很快使二级机械密封封液系统的压力升高,导致密封未失效而需停车检修。为了避免这种情况,有些厂家采用很高的密封端面比压来减小主密封的泄漏量,由于挥发性介质的润滑性很差,主密封的磨损很快,寿命提高非常有限。干气密封做安全密封就能很好地解决这个问题, 一级机械密封的微量泄漏可通过二级干气密封输送到火炬系统,且一级机械密封的微量泄漏导致二级干气密封腔压力的升高会抑制机械密封端面的汽化,又减少了机械密封的泄漏,延长了主密封的寿命。我们为茂名乙烯提供的这种干气密封将其寿命由普通串联密封四个月提高到了两年。

(2)大大提高了密封系统的安全性

普通串联密封的安全密封与主密封处于同时磨损状态,且主密封泄漏出的介质在第二级密封腔内汽化,使第二级密封常在汽、液相混的状态下工作,这样就使二级密封的寿命缩短,当主密封失效时安全密封的状况常常也难以乐观,甚至先于主密封失效,从而导致事故。干气密封平时处于非接触无磨损状态,其寿命是机械密封的很多倍,对于提高系统安全性的意义不言而喻。

(3)卓越的环保性

普通的串联式机械密封,介质经过主密封端面漏出后进入封液,经安全密封端面泄漏的封液必然含有部分工艺介质,在主密封泄漏加大甚至失效时介质的现场外泄不可避免。而采用干气密封后,正常情况下介质的泄漏均被引至火炬或集液罐,而完全杜绝了介质向现场的泄漏。其突出的环保性使很多用户选用该型式的主要依据。

(4)降低维护频次,经济实用性好

由于寿命的提高和密封驱动功率的减小,气体控制系统的制造成本也低于封液系统,故其经济性远优于普通串联密封。

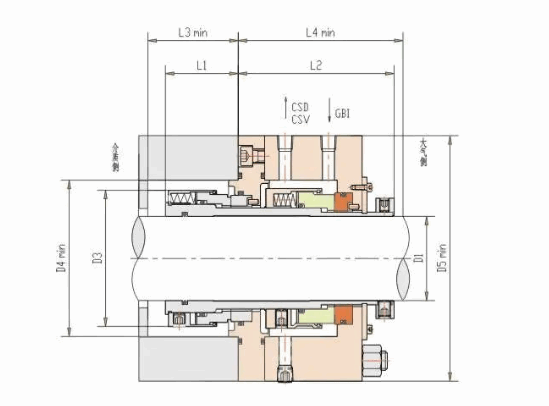

2、双端面干气密封(CM1GD型)

双端面泵用干气密封相当于面对面布置的两套单端面密封(见下图),有时受轴向尺寸的限制两套密封可共用一个动环。它适用于没有火炬条件,允许少量缓冲气进入工艺介质中的情况。

双端面干气密封其介质侧密封是主密封,大气侧密封用来密封缓冲气,当介质压力骤升或气源压力骤减导致主密封损坏时,它又起到安全密封的作用。双端面泵用干气密封必须要有外部气源提供的缓冲气(通常为氮气),缓冲气的压力高于被密封的介质压力0.175MPa以上。密封工作时,缓冲气的总消耗量大约在10至40NL/h,其中大部分缓冲气通过大气侧密封端面漏入大气,其余少量气体由介质侧密封端面进入介质,从而保证了工艺气体不会向大气泄漏。如缓冲气体供应中断,密封也可象液体润滑机械密封一样运行,此时介质侧密封在压力作用下关闭。缓冲气供应系统中的单向阀可阻止介质进入系统。工艺介质也可润滑冷却介质侧密封端面。这种情况下,可能有一定的泄漏进入密封腔体。在泄漏的介质到达大气侧密封前,该密封会一直以气体润滑方式运行。因此,双端面密封结构主要用于有毒、易燃易爆、压力不高的清洁介质,特别适用于不允许封液对物料有污染的食品加工和医药加工过程。

双端面型泵用干气密封可以保证工艺介质的零泄漏,同时它的寿命远高于普通机械密封,一般情况下可以达到一年以上,具有很高的推广价值。这种结构形式密封的缓冲气的控制系统PLAN74与前面机械干气串联式结构的控制系统PLAN72非常类似(见下图),在阻隔泵送流体泄漏的同时对密封运行状态进行监控,可以保证该密封足够安全的运行,而且不需要泄漏排放系统,结构更简单。

3、泵用干气密封系统的特点

与压缩机相比而言,泵用干气密封的缓冲气控制系统要简单得多,甚至也比许多机械密封辅助系统简单。机械+干气组合式密封控制系统通常由PLAN72+PLAN75或PLAN72+PLAN76组成。缓冲气经过过滤器、调压阀、流量计后进入密封腔,需要监测和报警只有密封腔压力和流量,主密封损坏导致密封腔过高由压力表和压力开关来监控,安全密封损坏由流量计监控。这种简单的设计主要基于成本考虑,泵的重要性远不如压缩机,更主要的因素是都有备用泵,加之泵输送的都是液体,主密封损坏后安全密封可以作机械密封使用,而压缩机则无法做到。所以其控制系统只要满足基本需要即可。

4、泵用干气密封改造及安装

泵用干气密封改造的基本条件是现场必须具备氮气气源。气源可来自厂内,也可来自氮气瓶或专门的氮气发生器。实际改造中常遇到的问题是密封腔的尺寸不足,这是因为干气密封的端面宽度比普通密封宽得多造成的,这对结构设计提出了更高的要求。改造能否成功的另一个关键因素是清洁工作是否彻底,特别是双端面密封,缓冲气进入密封腔后唯一的出口就是密封端面,如果管路或密封腔内有杂质,其进入端面的可能性就很大。如果设计选型合理,干气密封可以达到非常理想的使用效果。

(来源:网络)